官方销售热线:

400 880 7068

13390881727

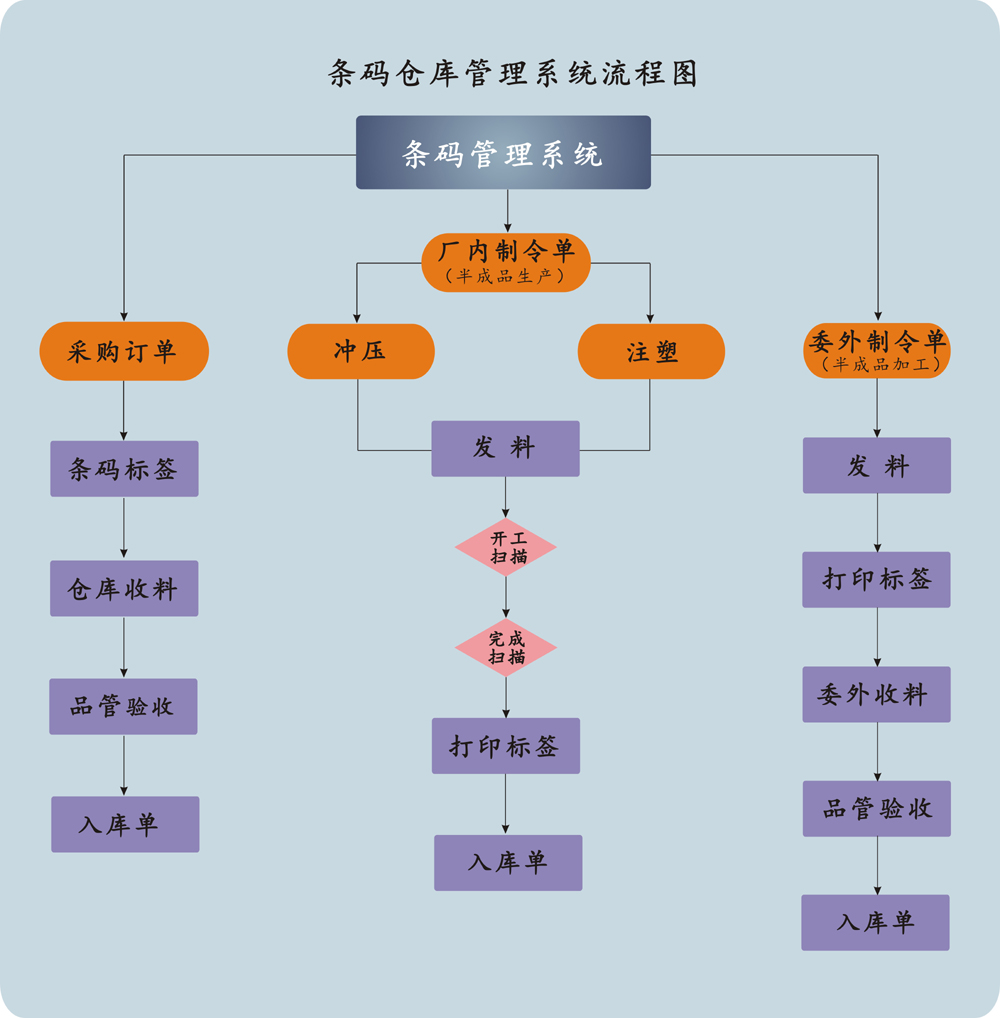

本条码质量追溯制造执行系统软件,适用于离散制造的加工,组装及混合制造企业,包括:单晶硅、集成电路前道、半导体封装测试、元器件制造、SMT\高低压电气、机械加工装配、冶金等行业。针对制造现场的执行层面管理,与ERP企业计划层面管理和PCS流程控制层面管理相结合,形成完整的制造企业管理信息系统。通过对制造现场的制令下达、制程控制、数据采集和实时调度,本系统能够帮助制造企业实现制造追溯,满足客户的需要和法律法规的要求;实时的现场管控能加强控制,减少错误,提高效率,减少在制品数量。冠码技术能够帮助您加强制造企业的市场竞争力。冠码技术质量追溯制造执行系统主要由产品工艺管理、生产资源管理、生产进度管理、工程变更管理、在制品(WIP)管理、作业平台、质量管理、物料配送、关键绩效指标(KPI)等模块组成,涵盖了制造现场管理的多个方面。本系统是一个可自定义的制造管理系统,不同企业的工艺流程和管理需求可以通过现场的定义在系统中实现。本系统是一个批次级的制造管理系统,独立批次的工艺流程可以修改,允许批次分拆、合并和预设暂停等WIP操作,真正实现批次级的生产追踪。

全国销售热线: 400 880 7068

销售直线手机: 13390881727

本条码质量追溯制造执行系统软件,适用于离散制造的加工,组装及混合制造企业,包括:单晶硅、集成电路前道、半导体封装测试、元器件制造、SMT\高低压电气、机械加工装配、冶金等行业。

针对制造现场的执行层面管理,与ERP企业计划层面管理和PCS流程控制层面管理相结合,形成完整的制造企业管理信息系统。通过对制造现场的制令下达、制程控制、数据采集和实时调度,本系统能够帮助制造企业实现制造追溯,满足客户的需要和法律法规的要求;实时的现场管控能加强控制,减少错误,提高效率,减少在制品数量。

国码能够帮助您加强制造企业的市场竞争力。

国码质量追溯制造执行系统主要由产品工艺管理、生产资源管理、生产进度管理、工程变更管理、在制品(WIP)管理、作业平台、质量管理、物料配送、关键绩效指标(KPI)等模块组成,涵盖了制造现场管理的多个方面。

本系统是一个可自定义的制造管理系统,不同企业的工艺流程和管理需求可以通过现场的定义在系统中实现。

本系统是一个批次级的制造管理系统,独立批次的工艺流程可以修改,允许批次分拆、合并和预设暂停等WIP操作,真正实现批次级的生产追踪。

本系统延续了迈维条码成熟的软件技术,保证了软件的稳定性和高效率。累计数万小时的现场稳定运行足以让制造企业放心。中档硬件配置实现高强度的管理需求,能够为制造企业节省投资。

一、系统效益

条码质量追溯制造执行系统是参照国际标准设计的制造现场管理系统,是经过制造企业实际应用验证过的管理信息系统,能够帮助企业满足客户的复杂要求,满足法律法规的要求,提升管理的效率效果,从而在日益激烈的市场竞争中提高企业竞争力。

如果您还未使用现场管理软件,我们可为您带来:

●快速收集整理现场数据(如产量、良率、在制品数量等)

●实时掌握现场生产数量和质量状况

●及时传达生产调度信息到车间现场

●主零件序号的登记和查询,提供快速全面的售后产品追溯,包括物料、加工历史、资源使用情况、质量信息等。

●返工现场管控和查询功能,提升现场控制能力

●使用效率看板,提供现场可视管理

●建立公司良好形象,提升客户信任

如果您打算升级现有现场管理系统,我们批次级的SOP管理以及后台的批次流程一致性自动化处理系统可为您带来:

●现场流程控制(RoutingControl),可预防流程发生错误

●作业站(工序)自定义,避免在数据收集项发生更改时的软件修改

●并站(工序)、挑战(工序)调整便利

●批次拆分、合并后,保持批次间的历史对应关系

制造企业的各职能部门和各级管理人员、作业人员都可能通过使用本系统受益:

●业务部门:完整的产品制造数据,满足客户需要,也可提高售后服务质量

●技术部门:批次级的工艺流程变更

●生产计划部门:实时了解生产订单情况,调度生产计划,优化生产资源利用率

●制造部门:灵活地调度现场作业,提供产能,减少在制品积压

●质量部门:现场质量异常处理,统计流程控制(SPC)提高质量管理效果

●物料部门:按需提供物料,及时提出物料缺货报警

●财务部门:准确获得产品生产的物料消耗,以及预定义工费报告

●信息部门:系统稳定,减少维护工作;方便与其他信息系统相连;用户可配置定义,应用方便

●企业决策者:随时随地了解生产绩效指标;减少差错和损耗,提高管理效率

二、系统效益

制造现场往往是连续作业的,系统的任何故障导致的停工缓工都将引起企业损失,因此作为制造现场管理软件,迈维条码质量追溯制造执行系统必须提供相当强的系统稳定性,来保证企业连续生产的要求。现场作业发生的情况多种多样,应对的方法也是千变万化。作为现场管理软件,本系统应考虑现场管理中可能出现的情况,应能够满足现场管理的各种需要,而不能成为现场管理的障碍。系统设计中突出了系统稳定性和灵活性,能够很好地满足制造企业管理的需要,主要特点如下:

完整的产品及工艺流程定义:通过配置生产资源、定义产品和工艺,来灵活实现生产现场管理要求

批次级的工艺流程管理:批次上附有完整的工艺流程,可独立修改,实现跳站、并站、站的顺序调整等现场管理的要求

灵活的在制品批次管理:使用WIP引擎,灵活操作批次的分拆、合并,以及预设暂停、当道工序暂停等,还支持异常处理,为现场管理提供了灵活的工具

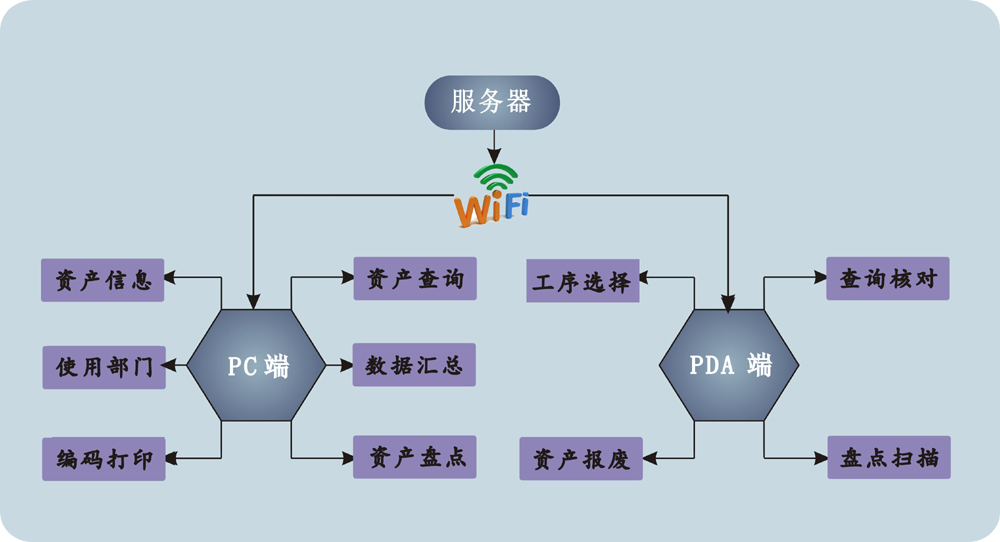

多种数据收集方式:多种数据收集方法,适应不同制造企业的现场实际。包括:自动设备连接(机台连线)、条码或RFID设备录入、文件导入、第三方服务器连接、根据预定义选择、手工输入等;以事件方式触发数据收集,在执行操作时触发数据记录,减少现场数据输入的工作,提供数据采集的效率和准确;采用基于信息依存性的选单结构,减少重复输入与错误;

有效的管理控制:自动记录用户在系统上的所有新增、修改、删除等操作;提供同种数据的对照,提示对照差异;根据数据特征以及关联关系来验证信息正确性;

B/S架构:用户使用IE浏览器即可访问系统,实现便捷的远程监控和移动办公;支持各种用户终端,减少系统维护工作量;

客户化的工作界面:根据用户工作角色、权限、语言习惯,呈现不同工作界面;

能够集中用户的注意力,提高工作效率,避免错误;

多语言和词汇编辑:同时支持中文简体、繁体、英文、日文等多语种,方便企业内不同员工和客户使用;所有语系数据均存放于标准之资源档XML中,可编辑管理,适应客户的用语习惯;

系统稳定可靠:上万小时连续运行的考验,为现场管理的实效提供保障;

迅速的事务处理:采用了“Off-line”软件技术,能使用普通服务器实现大量的数据处理能力。系统并发数据的处理能力,提高了系统的可靠性,也满足了现场实时的要求;满足大规模制造管理需要,最多支持五万点的工作站。系统核心每秒可处理不少于3000个事件;

基于服务的系统结构:AMES遵从ISA95规范,具有良好的可扩展性;支持客户分步实施,降低系统导入的风险;

开放的接口:开放的集成架构和数据交换方式,能够灵活地与制造设备、自动化系统、业务管理软件和其他应用软件实现集成;可移植资料访问层,可以透明地使用不同数据源,方便与客户现有系统相连接;

采用3-Tiers结构:即保证了系统结构的一致性,又便于客户特殊需求的定制开发;